油壓機與難燃液壓液的優勢

發布時間:2014-11-22 13:55

液壓系統中油壓機優勢

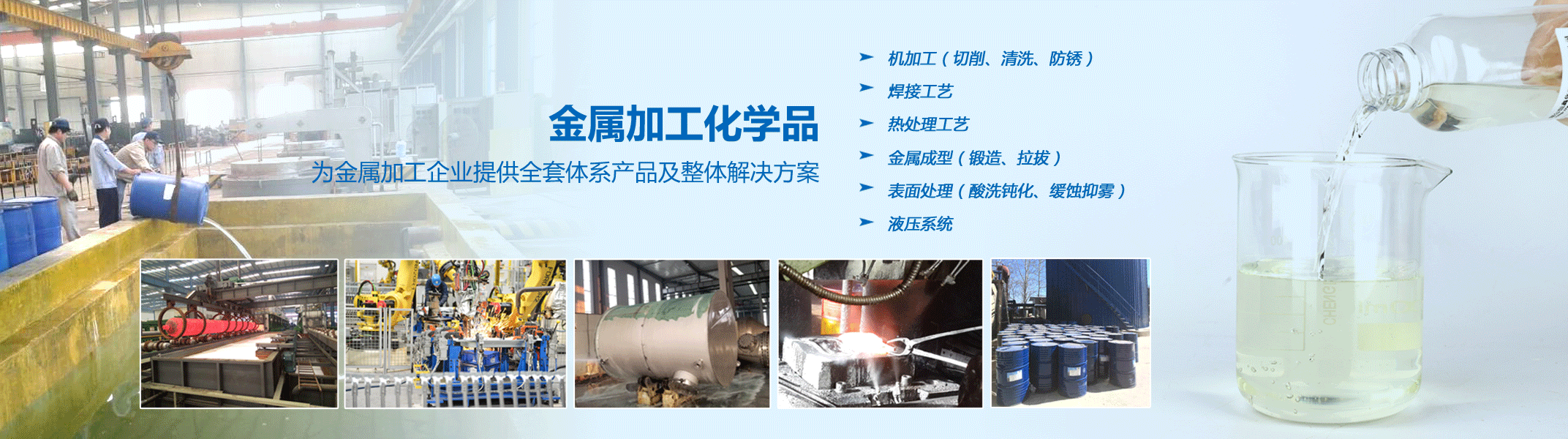

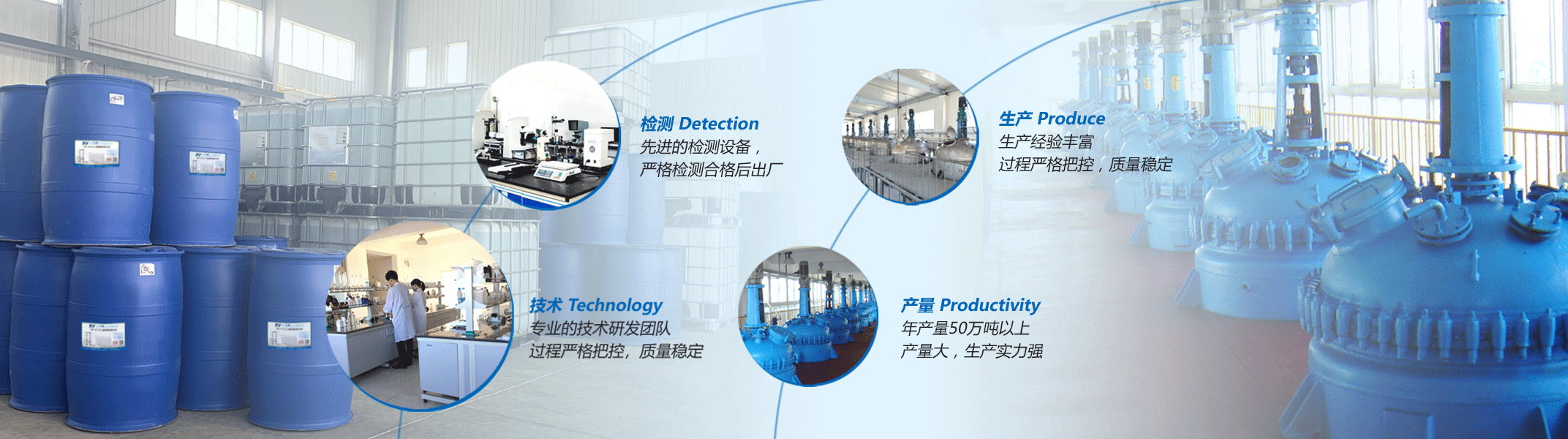

液壓系統中的液壓機與難燃液壓液的成形工藝,相比較于傳統的沖壓工藝而言,液壓機的成形工藝具有顯著的經濟與技術優勢,如重量輕、模具數量與零件數量減少、工件的硬度與強度提高以及生產成本的降低等多種優越條件,主要應用于輕工業,甚至工業領域中也廣泛應用。

油壓機與難燃液壓液的成形就是為實現結構輕量化的一種先進制造技術。在某些行業中,人們主要追求的目標是減輕結構質量,從而節約在運行的過程中的能量,如航空、航天領域、汽車行業等,同樣成為先進制造技術的發展趨勢。

在現實生活中,常將內高壓成形簡稱減壓成形。減壓成形是用管材作為原料,再在管材的內壁施加高超的液體,同時還要施加軸向推力在管坯的兩端,以便可以順利進行補料。管坯材料在兩種外力的共同作用下可以發生塑性變形,從而達到與模具型腔內部的完美貼合,最終得到的中空零件符合技術的形狀及精度的要求。

液壓系統中的液壓機的優點

用傳統的制造工藝處理空心變截面塑性件時,首先沖壓成型成兩個半片,然后再焊接成整體,完成一個工藝流程。但是液壓機與難燃液壓液的成形工藝可以一次整體成形,形成的空心結構件沿構件截面有變化。液壓成形技術、工藝與沖壓焊接工藝相比較,具有如下的優點:

①減輕質量、節約材料、提高生產效率、降低生產成本。

②模具及零件的數量減少,模具的費用也降低了。

③工件的強度與剛度提高了,特別是疲勞輕度。

④ 對于典型零件如發動機托架、散熱器等,液壓成形件比沖壓件減輕。

⑤減輕重量在45%-55%之間的是空心階梯軸類零件的成形。

⑥所需要的模具不同,沖壓件需要2套模具,而液壓成形件只需要1套。

⑦后續機械加工及組裝的焊接量減少,發動機托架零件與散熱器支架減少。 有這樣一筆賬,沖壓件比液壓成形件的生產成本高25%-45%,模具費用高35%-45%,足以顯示液壓成形的優勢,這是根據已應用液壓機與難燃液壓液進行液壓成形零件統計的結果,因此液壓成形在工業領域的應用越來越普遍。 液壓系統的液壓機的工作范圍 液壓機與難燃液壓液的成形工藝有著廣闊的應用,特別是在航空、航天、汽車以及管道行業,主要應用的范圍如下:

①空心軸類件及復雜管件。

②空心框架的非圓截面,如儀表盤支架、發動機托架、車身框架。

③沿構件軸線變化的圓形、矩形或異型截面空心結構件。

④汽車工業中所制造出的一些典型零件也可以應用液壓成形工藝。 碳鋼、不銹鋼、鋁合金、銅合金及鎳合金等都可以作為液壓成形工藝的材料,但原則上主要是冷成形的材料適用于液壓機與難燃液壓液的成形工藝。 液壓系統液壓機的適應特點 液壓機技術特點:液壓機適合于可塑性材料的壓制工藝,如沖壓、彎曲、翻邊薄拉伸等也可以從事校正、壓裝、塑料制品及粉末制品的壓制成型。 相關鏈接