壓力機液壓系統與耐磨液壓液

發布時間:2014-11-27 13:55

1.壓力機液壓系統概述

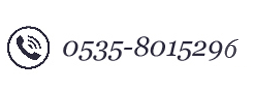

在壓力加工機械中廣泛應用壓力機,是指壓力機校直、彎曲、沖壓、鍛壓、冷擠、成型、粉末冶金、打包等工藝。上液壓缸的動作循環:驅動快速完成上滑塊下行-慢速加壓-保壓-泄壓-快速回程-原位停止的動作循環。

下液壓缸的動作循環:驅動完成下滑塊向上頂出-向下退回-停止的動作循環;下液壓缸驅動完成下滑塊浮動壓邊下行-停止-頂出的動作循環是在作薄板拉伸時。

當液壓系統壓力高時,流量大,并且流量與壓力的變化較大,這是因為壓力機液壓系統是以壓力控制為主。而注意系統效率的提高及液壓沖擊的防治都是在以抗磨液壓液為主的液壓系統滿足壓力要求的前提下。 上滑塊由主缸驅動實現加壓,下滑塊由下缸驅動實現頂出。由溢流閥遠程調壓閥調定的最高工作壓力,是以恒功率變量泵的主泵。輔助泵是低壓小流量定量泵用于供應液動閥的控制耐磨液壓液,壓力由溢流閥調定。由此可知,壓力機液壓系統有兩個泵,即主泵與輔助泵。 泵通過兩個換向閥中位壓力卸載,兩換向閥為串聯油路。主缸由中位機能為M型的液壓液耐磨電液換向閥實現換向;下缸的換向閥是中位機能為K型的液壓液耐磨電液換向閥。 2.液壓機液壓系統特點 ①系統采用高壓、大流量恒功率變量泵供抗磨液壓液和利用上滑塊自重加速、充液閥補液壓液耐磨的快速運動回路,功率利用合理。

②既滿足了主機對力和速度的要求,又節省了能量,是采用背壓閥及液控單向閥控制上液壓缸下腔的回油壓力。

③采用單向閥保壓,液動閥、順序閥和帶卸載閥芯的液控單向閥組成的泄壓回路,減少了由保壓到回程的液壓沖擊。 3.液壓機插裝閥集成系統原理 系統包括五個插裝閥集成塊:

F1、F2組成進油調壓回路,F1為單向閥,用于防止系統耐磨液壓液倒流,F2的壓力先導閥用來調整系統壓力,壓力先導閥用于限制系統最高壓力,緩沖閥與電磁換向閥配合,用于泵卸載、升壓緩沖。 F3、F4組成主缸上腔油液三通回路,壓力先導閥為主缸上腔安全閥,緩沖閥與電磁換向閥配合,用于主缸上腔泄壓緩沖。 F5、F6組成主缸下腔抗磨液壓液三通回路,壓力先導閥用于調整主缸下腔平衡壓力,壓力先導閥為主缸下腔安全閥。 F7、F8組成下缸上腔耐磨液壓液三通回路,壓力先導閥為下缸上腔安全閥,單向閥用于下缸作液壓墊時,活塞浮動下行上腔補耐磨液壓液。 F9、F10組成下缸下腔耐磨液壓液三通回路,壓力先導閥為下缸下腔安全閥。 F3、F5、F7、F9的控制油路都有一個壓力選擇梭閥,用于保證錐閥關閉可靠,防止反壓時開啟。 插裝閥系統具有密封性能好、通流能力大、壓力損失小、易于集成化等優點,在壓力機中得到廣泛應用。 相關鏈接